Zufriedener Kunde durch schnellen Support und Optimierungen vor Ort

Service vor Ort, rund um die Uhr, sieben Tage die Woche – das hat die HEINKEL Gruppe bei einem weltweit führenden Pharmaunternehmen unter Beweis gestellt. Prozesstechnische Anpassungen eines Mitbewerbers an einer HEINKEL Stülpfilterzentrifuge führten zum Produktionsstillstand – HEINKEL hatte den Fehler vor Ort innerhalb kürzester Zeit lokalisiert und die Produktion wieder in Gang gebracht.

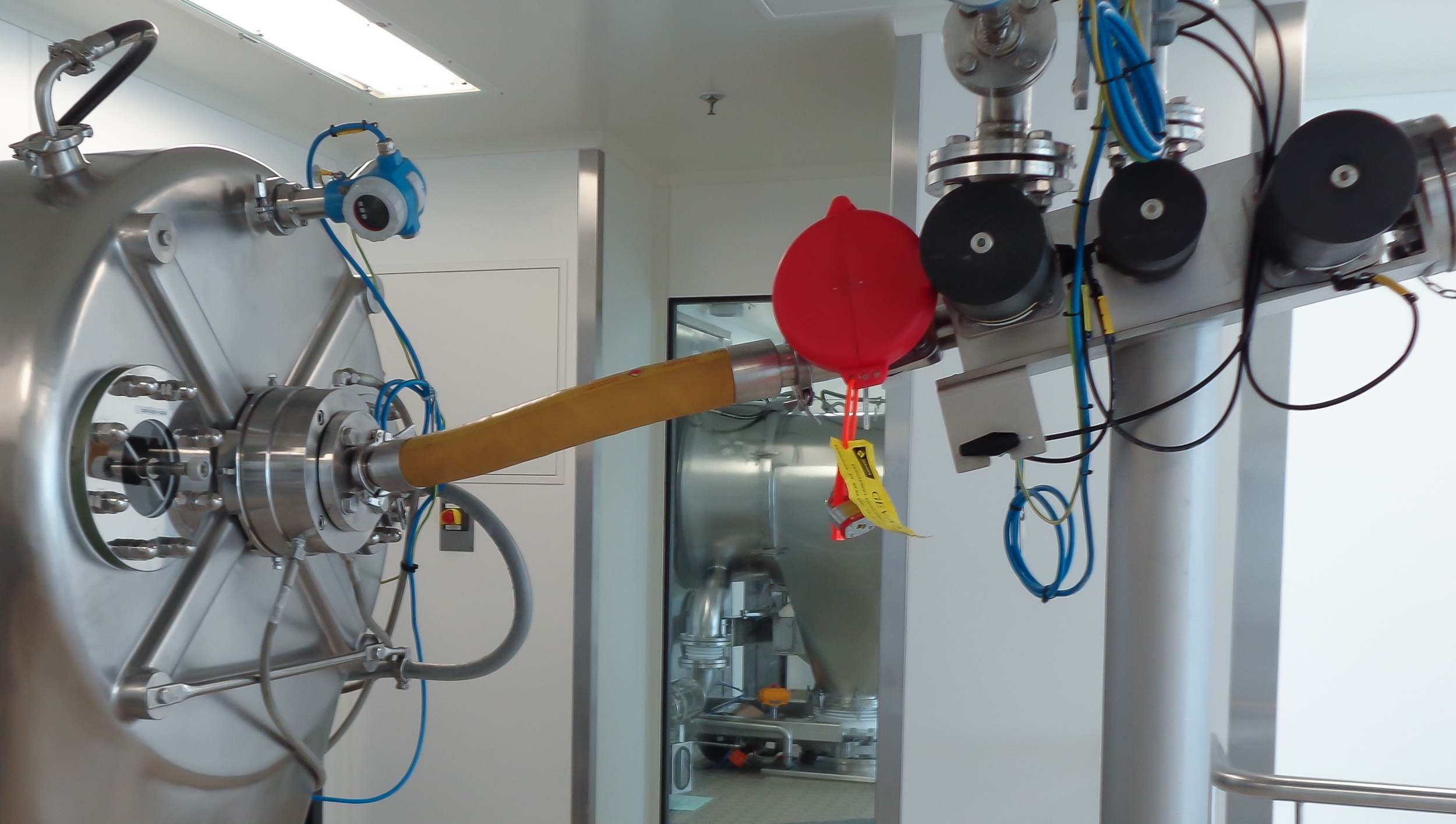

Die Anpassungen einer Fremdfirma hatten den Maschinenausfall verursacht: Ein Fehler in der Tarierung der Gewichtsmessung führte zur Überfüllung der HEINKEL Stülpfilterzentrifuge Typ HF 600, die dort seit 20 Jahren erfolgreich im Einsatz ist. Diese Ausfallzeiten bedeuten für den renommierten Pharmakunden, der APIs in Multi Purpose Kampagnen produziert, große Einbußen. Die Fremdfirma, die bisher die Wartungen übernommen hatte, konnte das Problem nicht identifizieren. Noch am Wochenende reiste ein erfahrener Service-Ingenieur von HEINKEL vor Ort. Nach einer detaillierten Überprüfung der Anlage stellte der Mitarbeiter schnell fest, dass am nachgerüsteten Display des Marktbegleiters die Tarierung der Gewichtsanzeige fehlerhaft war und dadurch die Suspension in den Feststoffbereich gelangen konnte. Die Produktion konnte noch während des Wochenendes wieder aufgenommen werden.

erfolgreich im Einsatz ist. Diese Ausfallzeiten bedeuten für den renommierten Pharmakunden, der APIs in Multi Purpose Kampagnen produziert, große Einbußen. Die Fremdfirma, die bisher die Wartungen übernommen hatte, konnte das Problem nicht identifizieren. Noch am Wochenende reiste ein erfahrener Service-Ingenieur von HEINKEL vor Ort. Nach einer detaillierten Überprüfung der Anlage stellte der Mitarbeiter schnell fest, dass am nachgerüsteten Display des Marktbegleiters die Tarierung der Gewichtsanzeige fehlerhaft war und dadurch die Suspension in den Feststoffbereich gelangen konnte. Die Produktion konnte noch während des Wochenendes wieder aufgenommen werden.

Vielfätige Optimierungen und Erhöhung des Durchsatzes um 100 Prozent

Während dieses Einsatzes wurden weitere Ursachen in der Peripherie der Maschine identifiziert, welche in der Vergangenheit bereits zu Produktionsausfällen bzw. Beeinträchtigungen der Zentrifugenleistung führten. Deshalb beauftragte der Kunde das HEINKEL-Team mit einer detaillierten Untersuchung der kompletten Prozesslinie. Ein besonderes Augenmerk wurde dabei auf Gespräche mit den verschiedenen Betreibergruppen wie Prozesstechniker, Wartungs- und Bedienpersonal gelegt. Folglich wurde weiteres Optimierungspotential gefunden, das die Basis für eine von HEINKEL erstellte Kosten-/Nutzen-Analyse war. Daraufhin entschied der Kunde, die bisherige erfolgreiche Zusammenarbeit auszubauen und weitere Teilprojekte zu beauftragen. Dazu gehörten unter anderem die Adaption der Füll- und Waschleitung, Druckregelung im Filtratbereich, Abfüllung des Feststoffes und Modernisierung der Sicherheitsregelung.

Im Anschluss an die mechanischen Anpassungen wurden die ersten Produktionszyklen von HEINKEL analysiert und dann weitere verfahrenstechnische Optimierungen durchgeführt. Im Ergebnis konnte der Pharmakunde die Durchsatzleistung um 100 Prozent steigern und die teilweise manuelle Betriebsweise komplett automatisieren. Zukünftig soll nun bei jedem Produktwechsel ein HEINKEL Verfahrensingenieur vor Ort sein.

Steigerung der Effektivität

HEINKEL gelang es, durch zuverlässigen, zeitnahen und kompetenten Support die Effektivität der Produktionsprozesse deutlich zu steigern. Daher wurden weitere Projekte umgesetzt und so ließ der Kunde mittlerweile seine vorhandene Siemens S5 Steuerung der HF 600 auf eine Siemens S7 Steuerung umbauen.

Aufgrund der hohen Durchsatzleistungen und des zuverlässigen Betriebs entschloss sich der Kunde, weitere Produkte auf der HEINKEL Zentrifuge produzieren zu lassen, was ursprünglich nicht vorgesehen war. Zudem hat die erfolgreiche Zusammenarbeit dazu geführt, dass die HEINKEL Stülpfilterzentrifuge in einem Nachbargebäude den gleichen Modernisierungsmaßnahmen unterzogen wurde.

Insgesamt hatte das Projekt auch Außenwirkung und so konnte die HEINKEL Drying and Separation Group ihren Bekanntheitsgrad weiter steigern und andere Betreiber im Umfeld des Kunden zur Kontaktaufnahme bewegen.