Hocheffiziente Kontakt-Vakuumtrocknung für hohe Produktqualität in der Pharmaindustrie

Die Herstellung pharmazeutischer Wirkstoffe und ihrer Zwischenprodukte erfordert verlässliche und produktschonende Verfahren der Fest-Flüssig-Trennung mit anschließender Trocknung des Feuchtekuchen. Hocheffiziente Kontakt-Vakuumtrockner gewährleisten effektive Trocknungsleistungen und eine hohe Betriebssicherheit bei zugleich geringer Produktdegration durch thermische und mechanische Einflüsse.

Eine schonende Trocknung ist gerade bei der Produktion aktiver pharmazeutischer Ingredienzien von besonderer Bedeutung. Denn schnell rotierende Rührwerke oder Agitatoren mit hohen Scherwirkungen führen oft zu unerwünschten Partikelgrößenverteilungen oder Produktverdichtungen, die im ungünstigsten Fall eine Granulation zur Folge haben. Dies macht den Einsatz von Mühlen, Siebungen oder gar Messerköpfen erforderlich. Diese Maßnahmen stellen jedoch weitere mechanische Beeinflussungen des in der Regel kristallinen Wirkstoffes dar, die es weitgehend zu vermeiden gilt.

unerwünschten Partikelgrößenverteilungen oder Produktverdichtungen, die im ungünstigsten Fall eine Granulation zur Folge haben. Dies macht den Einsatz von Mühlen, Siebungen oder gar Messerköpfen erforderlich. Diese Maßnahmen stellen jedoch weitere mechanische Beeinflussungen des in der Regel kristallinen Wirkstoffes dar, die es weitgehend zu vermeiden gilt.

Um mögliche Änderungen bzw. Beschädigungen der Kristallstruktur des Produkts oder Schädigungen durch Überhitzung (Verbrennen oder Schmelzen) vorzubeugen, sollten hohe Scherkräfte, örtliche Verdichtungen oder rührwerksbedingte Überhitzungen des Produktes vermieden werden. Daher sind langsam rotierende, Scherkraft reduzierende Agitatoren die erste Wahl bei homogenen Chargen. In der Industrie finden sowohl horizontale als auch vertikale Trockner ihren Einsatz.

Die horizontalen Trockner können großvolumige Chargen aufnehmen und benötigen geringere Raumhöhen. Vertikale Trockner sind sehr gut in Prozessabläufe integrierbar, bei denen die Herstellungsschritte nachgeschaltet und die Gravitation nutzendgeplant ist. Das heißt, in der obersten Etage befinden sich die Reaktoren, gefolgt von Nutschen oder Zentrifugen, dann kommt die Etage der Trockner, gefolgt vom weiteren Trockenprodukt-Handling.

Schonende Produktverarbeitung

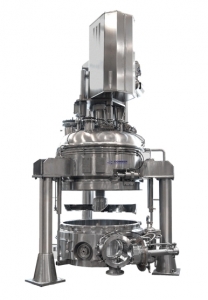

Um die hohen Anforderungen besonders der pharmazeutischen Industrie zu erfüllen, hat COMBER seine Trockner der Serien Pharmadry, Turbodry und Condry entwickelt, die mit vergleichsweise langsam laufenden Rührwerken arbeiten. Zugleich stellen sie eine ausreichende Produktbewegung zur Vermeidung von Feuchtenestern sicher. Darüber hinaus sind die Rührwerke verzahnt, um Produktverdichtungen und resultierende Scherkräfte auf ein Minimum zu reduzieren. Ein weiterer Vorteil langsam laufender Rührwerke ist die geringe Staubentwicklung während des Trockenvorgangs, wodurch verhältnismäßig kleine Brüdenfilter eingesetzt werden können.

Durchdachte Funktionsweise

Zwei Designdetails machen den COMBER Turbodry zum effektivsten Trockner im Portfolio. Zum einen verfügt der vertikale, zylindrische Behälter des Turbodry über einen pfannenförmigen und flachen Trocknerboden, auf dem das Trockengut mit gleichmäßiger Schichtdicke aufliegt. Jene produktbedeckten Flächen sind vollständig beheizbar. Zum anderen bewegt sich das beheizte Rührwerk in diesem Feuchtkuchen vertikal hoch und runter.

Die Scherwirkung betrifft immer nur die Höhe des Rührwerks, und durch die langsame Rotation kann der Wärmeübergang von den beheizten Flächen auch in das Produkt effektiv erfolgen.

In Kombination mit dem prozesstechnisch geeigneten Vakuum findet so eine höchsteffektive Kontakt-Vakuumtrocknung statt. Der Trockenproduktaustrag verläuft beim Turbodry ähnlich wie bei einer Rührdrucknutsche.

Ein seitlich angebrachtes, hydraulisch betätigtes und metallisch dichtendes Stopfenventil gewährt den Austrag. Die Dichtflächen liegen außerhalb des Produktstroms. Das ist eine Voraussetzung für gute Dichtheit auch bei aufeinanderfolgenden Kampagnen und gewährleistet effektives Prozessieren.

Anders erfolgt der Austrag beim COMBER Condry mit konischem Unterteil. Dieser ermöglicht mit rieselfähigen Produkten eine nahezu vollständige Entleerung über eine zentral im Konus des Behälters gelegene Austragsarmatur. Der Condry Kontakt-Vakuumtrockner verfügt über ein beheizbares, verzahntes und langsam rotierendes doppelhelikales Rührwerk und garantiert wie der Turbodry ein effektives und schonendes Produkthandling. Die Neigung der Rührwedel ist abhängig vom Durchmesser stärker beim Austrag als beim größten Durchmesser. Die Maßnahme der Neigungsanpassung reduziert Produktrückstände nach Produktaustrag. Die Bauhöhe des Condry ist vergleichsweise gering, da COMBER mit dem Winkel des konischen Trocknerbodens von 45° einen guten Kompromiss zwischen gutem Austrag, ausreichender Vermengung und Aufbauhöhe gefunden hat.

Zuverlässige und einfache Reinigung

Bei der Prozessierung von pharmazeutischen Wirkstoffen und ihrer Zwischenprodukte spielt auch die cGMP-konforme Ausführung, also eine sehr gute Reinigbarkeit und Sicherstellung völliger Kontaminationsfreiheit der Prozessmaschinen eine wichtige Rolle im Hinblick auf die Produktqualität, insbesondere bei schneller Chargenfolge und Mehrproduktanlagen. Aus diesem Grund zeichnen sich alle COMBER Trockner durch beste Eigenschaften hinsichtlich ihrer Reinigbarkeit aus. Zur Reinigung des Trockners sind Behälter, Brüdenfilter und Austragarmatur mit CIP-Sprühkugeln beziehungsweise-Düsen ausgestattet. Diese ermöglichen das Besprühen sämtlicher produktbenetzter Oberflächen im Innern des Trockners.

Der Nachweis für die Wirksamkeit des eingebauten CIP-Systems und der Totraumfreiheit des Behälters erfolgt üblicherweise mittels eines Riboflavintests. Oft werden die Trockner vor der CIP-Reinigung mit Lösemittel geflutet, wobei das Lösemittel erhitzt und der Behälter damit „ausgekocht“ wird. Alternativ kommt auch das Rückflussverfahren zum Einsatz, bei dem sich die Schmutzstoffe durch die kondensierenden Dämpfe von der Oberfläche lösen. Wo erforderlich, kann der Trockner zusätzlich sterilisierbar ausgeführt werden. Dabei sorgen zusätzliche Temperaturfühler im Behälter für die Überwachung der Sterilisation. So eigenen sich COMBER Trockner in besonderer Weise für Trocknungsvorgänge bei der Herstellung aktiver pharmazeutischer Ingredienzien, wo stets eine hohe Betriebssicherheit, die Erfüllung einer cGMP-gerechten Produktion, effektive Trocknungszeiten und eine hohe Produktqualität gefordert sind.